Физики УрФУ создали технологию 3D-печати магнитов из редкоземельных металлов

Такие магниты востребованы в электрокарах, авиационной и космической сферах

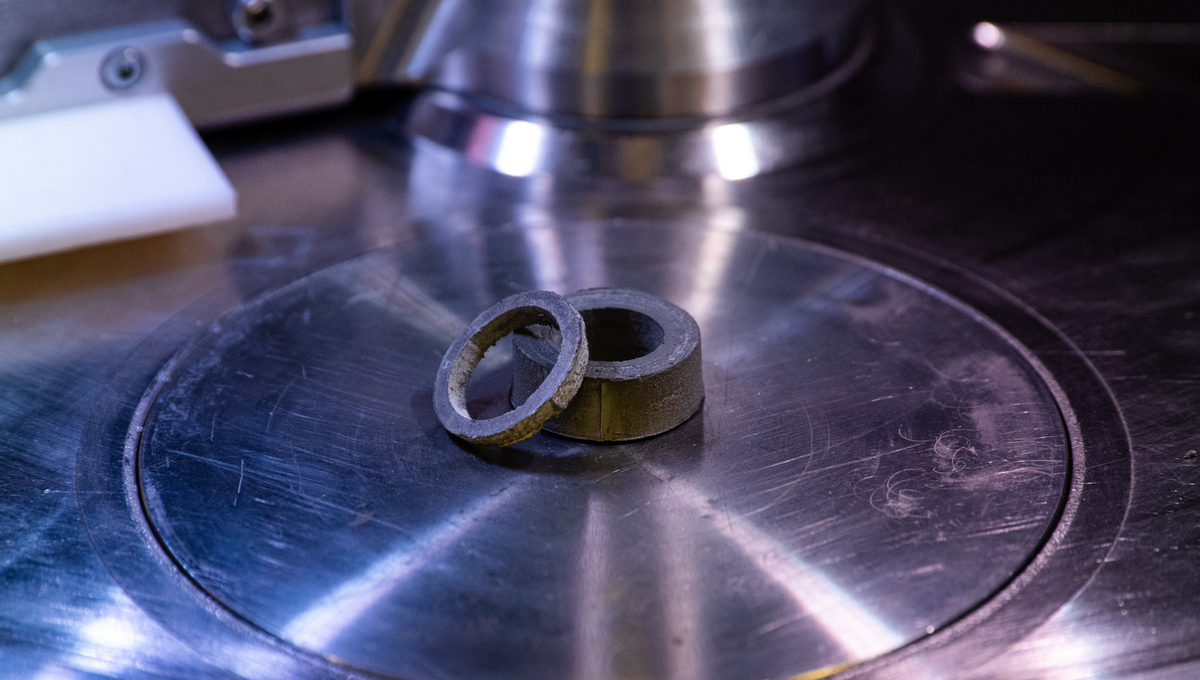

Коллектив физиков Уральского федерального университета и Института физики металлов УрО РАН создал технологию 3D-печати постоянных магнитов из редкоземельных элементов. Такие магниты востребованы в высокотехнологичных устройствах — современных электрокарах, электрогенераторах, авиации, космической сфере и могут служить на протяжении десятилетий или столетий. Работа по созданию отечественной технологии велась на протяжении нескольких лет по заказу частного учреждения «Наука и инновации» (входит в «Росатом») в рамках Единого отраслевого тематического плана.

Аддитивные технологии, разработанные уральскими учеными, позволяют печатать постоянные магниты с улучшенными свойствами двух видов: на основе неодима и железа (неодимовые магниты) с добавлением празеодима, тербия и диспрозия (работают при температурах до 200 градусов Цельсия) и самария-кобальта (работают при температурах до 550 градусов Цельсия).

На сегодня ученым удалось получить постоянные магниты размером 10×10×3 мм — это средние магниты (при необходимости их размер можно увеличить или уменьшить). Для сравнения, в смартфонах (динамики, микрофоны, устройства для вибрации) используют магниты размером преимущественно 1×1×1 мм, а в роторах двигателей электромобилей устанавливают постоянные магниты в 50×50×20 мм. Магниты большего размера практически не создают, так как в этом нет необходимости.

Технология аддитивного производства, разработанная уральскими учеными, позволяет сразу создавать изделия сложной формы и магнитные системы.

3D-печать, кроме того, помогает снизить потери КПД за счет снижения вихревых токов в процессе эксплуатации. Как поясняет ученый, на стыке двух магнитов в магнитной системе, созданной традиционной технологией, образуются резкие ярко выраженные магнитные поля, увеличивающие нагрев изделия и снижающие КПД. С этой относительно небольшой проблемой также помогут справиться аддитивные технологии

Фото: Александр Трифонов.